- 2.71 MB

- 2022-05-11 18:36:14 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

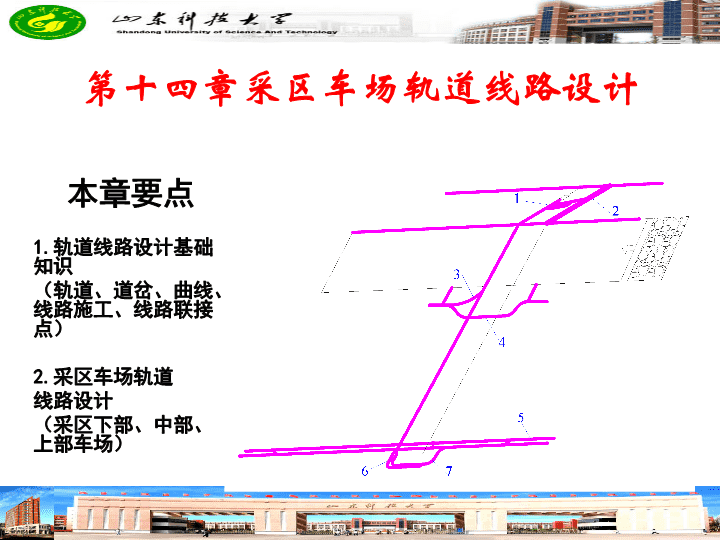

第十四章采区车场轨道线路设计本章要点1.轨道线路设计基础知识(轨道、道岔、曲线、线路施工、线路联接点)2.采区车场轨道线路设计(采区下部、中部、上部车场)

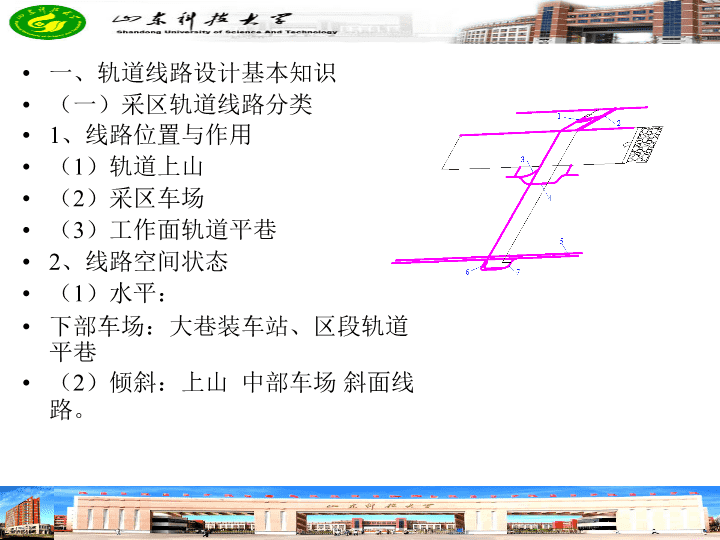

一、轨道线路设计基本知识(一)采区轨道线路分类1、线路位置与作用(1)轨道上山(2)采区车场(3)工作面轨道平巷2、线路空间状态(1)水平:下部车场:大巷装车站、区段轨道平巷(2)倾斜:上山中部车场斜面线路。

(二)采区车场线路设计步骤(进行采区车场施工设计,必须进行线路设计,为巷道线路施工提供准确数据。)(1)确定车场形式(2)绘制车场平面布置草图(3)进行线路连接点、线路参数设计计算(4)计算线路平面布置总尺寸(5)绘制线路布置图

1.轨道在巷道底板铺设道床(道砟)、轨枕、钢轨和联结件等组成。(三)矿井轨道

一、矿井轨道矿井轨道:巷道底板铺设的道床、轨枕、钢轨和联结件等。(一)轨型:1、钢轨的型号,以kg/m表示2、类别:重轨24kg/m的钢轨;轻轨24kg/m的钢轨;第一节轨道线路布置的基本概念

矿井使用的轨型系列值:现采用标准轨型:15、22、30、38、43(新设计矿井使用)原使用的轨型:11、15、18、24(生产矿井使用)

新设计矿井轨型选用要求使用地点运输设备轨型(kg/m)运输大巷10t,14t电机车7t,8t电机车30~38(24)22~30(18~24)上下山3t矿车1t,1.5t矿车22~30(18)15~22(11~15)区段平巷3t,矿车1.5t矿车22~30(18)15(11)

轨型选用1)根据列车重量、行车速度、行车频繁情况选择轨型。2)斜井用箕斗提升,选用重轨。3)15万t/a的小矿,斜井及大巷选用18或24型钢轨。采区宜选用8.5型钢轨。

(二)道岔道岔—使车辆由一线路转运到另一线路的装置特点:道岔是一个刚性整体装置1、道岔结构及参数(1)道岔结构1—尖轨;2—辙叉;3—转辙器;4—曲轨;5—护轮轨;6—基本轨。

(2)道岔参数:a、b—外形尺寸,——辙叉角。在线路图中,道岔以单线表示。道岔主线与岔线用粗实线绘出

对称道岔1

渡线道岔

2、道岔类别(国标)1)类别:单开道岔—DK对称道岔—DC渡线道岔—DX

2)系列:615、618、624、918、924每个系列中按辙每个系列中按辙叉号码和曲线半径不同,又有不同型号:DK615—4—12DC624—3—9DX918—5—2016(1)符号含义:DK、DC、DX单开、对称、渡线。(2)第一段数:6、9—分别表600mm、900mm轨距。15、18、24—分别表示轨型。

第二段数字(4、3、5)为辙叉号码(M)(3)辙叉号(M):M与辙叉角()的关系是:道岔角280438185530141511251693138Ctg24.0003935.9998818.00018510.00006212.000077M23456

DK道岔DK道岔有5个系列:615、618、624系列各有5个(M):2、3、4、5、6。918、924系列各有4个(M):3、4、5、6。b段等长。

DC道岔:615、618、624、各有2个(M):2、3。918、924各有1个(M):3b值为岔线实长b1的水平投影。1

DX道岔:615、618、624各有2个(M):4、5。918、924各有2个(M):4、5。道岔的小,R大,行车速度

(4)道岔半径DK和DC名称尾数表示道岔曲轨的曲线半径,单位为:m。如:6、9、12、15、20、25、30m。DX—名称尾数有四位数。DX918—5—2016DX918—5—2019四位数—前两位数:表示曲线半径,单位:m;后两位数:表示轨中心距,单位为:dm。如:16示1600mm;19示1900mm。

(5)道岔的方向性DK、DX道岔有方向性—左向、右向。道岔手册中所列型号均为右向道岔。如:DK615—4—12未注明左、右,均为右向道岔。右向道岔—岔线在行进方向(由ab)的右侧。左向道岔:必须在尾数末注上(左)字。如:DK615—4—12(左)岔线在行进方向(由ab)的左侧。

3、道岔选择1)与基本轨距一致。如DK615—4—12,只用于600mm轨距。2)与基本轨一致,可高一级,不能低一级。如基本轨型是18kg/m道岔可选18kg/m或者24kg/m。3)与行车速度相适应DK:M为2、3号的只能走矿车,不能走机车。DC:M为2、3号的只能走矿车,不能走机车。R9m,185530的只能走矿车,不能走机车

4)与行驶车辆速度相适应R小,大,行车v,只走矿车的道岔,其行车v1.5m/秒,车场调车用。5)注意左向、右向。6)道岔选择:表18-24、简易道岔1)结构尖轨,辙叉角,无统一标准。2)用途:人力推车,行车速度15m/秒。

二、轨道线路(1)轨距概念:单轨线路是有两根轨道组成,两根轨道上轨头内缘的距离为轨距。矿用标准轨距:600mm;900mm(762mm)

(2)轨距选用:根据矿井生产能力大小和矿井运输方式选用。大型矿井:一般选用—900mm轨距使用3t、5t矿车(辅运和主运)中、小型矿井:多选用—600mm轨距使用1t、3t矿车(辅运和主运)

(3)轨道线路中心距:双轨线路中心线间距S直线段:SB,mm。式中:B—机车宽度,mm;—两列车对开时最突出部分之间的距离,/mm,200mm。

(1)轨中心距选用:线路中心距一般取100mm为单位的整数。例:使用3t矿车,机车运输,机车宽度1360mm,轨距900mm,直线段:S=B+=1360+200=1560mm15601600曲线段:S1=S+S=1600+300=1900mm。矿井轨道轨中心距系列值:600mm轨距(1300、1400、1600、1700、1900)900mm轨距(1600、1800、1900、2200、2500)

(2)弯曲段:S1B+SS—曲线巷道线路,由于车辆的外伸和内伸轨道中心线必须加宽机车运输:S=300mm其它运输:S=200mm《煤矿安全规程》23条规定:装车点:700mm,摘挂钩点:1000mm

(3)线路表示方法:两根轨道以中心线作为线路的标志,(进行线路施工设计时。图中采用单线表示)单轨线路—单线(细实线);双轨线路—双线(细实线)。

第十四章采区车场轨道线路设计

三、平面线路联接线路联接基本类型1.巷道转弯:直线——曲线——直线2.巷道平移(线路平移)直线—曲线—直线—曲线—直线3.巷道分岔:直线——道岔——曲线——直线

1、单轨曲线巷道转弯中间必须加入曲线段;1)曲线参数已知:巷道转角选用:曲线半径R计算:切线长T:圆弧长K:

2)曲线半径确定:

车辆进入曲线后,

前轴外轨轮,后轴内轨轮碰撞轨道。根据行车速度,限定碰撞冲击角,确定曲线半径。ΦΦ

φ:曲线冲击角和行车速度有关V<1.5m/sφ≤4°c≤7人力推车V>1.5m/sφ≤3°c≤10V>3.5m/sφ≤2°c≤15机车牵引SB:轴距:1t矿车SB=880mm3t矿车SB=1100mm煤矿轨道曲线半径系列值:4、6、9、12、15、20、25、30、40/m

举例:3t矿车,列车运行速度18Km/h;δ=40°计算曲线半径及参数。V=5m/s取C=20Rmin=CSB=20×1100=22000mm选R=25m

例:计算曲线参数单轨曲线δ=40°R=25000(mm)K、T参数计算:K=17452(mm)T=9099(mm)注:曲线半径是轨中心距的半径。

3)曲线线路外轨抬高和轨距加宽轨道线路进入曲线线段后,为保证车辆安全运行,必须进行外轨抬高和轨距加宽。(也为施工参数,现场施工人员需要掌握)(1)外轨抬高和轨中心距大小、曲率半径与车辆运行速度有关。

计算原理分析△abo∽△OBA(△ACO)ab/OB=ob/G实际施工中外轨抬高值:900轨距:一般取值Δh=10~35mm;600轨距:一般取值Δh=5~25mm

进入曲线如不加宽,车辆将无法通行。加宽值与曲率半径和轴距有关Δs:取值10~20mm加宽方法:外轨不动,内轨向内移动。要求:线路在进入曲线段以前,进行外轨的抬高和轨距加宽。超前距离X`计算X`=(100~300)Δh=X104/mm(2)曲线轨距加宽ΔSg

(3)曲线处巷道加宽车辆进入曲线由于车辆内伸和外伸,(巷道必须加宽)车辆外伸Δ1=c1-c2车辆内伸Δ2=c2

单轨巷道曲线段要确保人行道符合安全规程的规定值,巷道需要加宽。巷道采用机车运输,曲线段巷道加宽S=1+2外伸1=200mm,内伸2=100mm。

4)线路的平行移动(1)特点:单轨线路异向曲线联接,即在两个反向曲线之间加一缓和直线C,将轨道平移一定距离。C=SB+2X(2)确定C值考虑的原则:a.线路外轨内轨,内轨外轨,车辆不能同时受异向曲线两根轨道外轨抬高的影响。b.车辆离开第一个曲线的X之后,经过一个SB直线段后再进入第二曲线的X。

C=SB+2XL=2Rsin+Ccosm=S/sinSB—轴距X—外轨抬高递增递减直线段长度一般取整数值实际中多选30、45、60整角度β—导入的辅助角tanβ=(3)曲线转角理论计算

2.双轨巷道1)轨中心距加宽:车辆相对运行,考虑车辆外伸、内伸,轨中心距需加宽加宽值:S=1+2轨中心加宽一般取值:通过机车:S=300mm,其他车辆:S=200mm。(如巷道断面较大,轨中心距已经考虑加宽值的要求,轨中心距则不需进行加宽)

2)轨中心距加宽方法及范围(1)内侧轨道不动,将外轨线路向外平移S距离使用异向曲线联接方法(平移外轨)。(2)加宽范围L0双轨线路中心距加宽必须在直线段进行。在直线段L0长度内加宽,轨中心距由SS。在加宽轨距同时,还要进行外轨抬高抵消离心力的影响,避免挤压外轨900mm轨距时,h=1035mm600mm轨距时,h=525mm

双轨巷道轨中心距加宽内侧轨道正常

外侧轨道外移S巷道需加宽2S

L0值选取(提前加宽、抬高长度)机车运输:L05m3t矿车:L0=2.5~0m1t矿车:L0=25m轨中心距加宽设计与施工的要求线路设计时,作图SS,两点用直线相联。施工时,必须利用异向曲线联接,使之两端曲线相切,以利于行车。

三、轨道线路联接点计算轨道线路联接基本方式平面线路联接—道岔曲线联接纵面线路联接—竖曲线联接(一)平面线路联接1、ZDK道岔非平行线路联接1)特点:(1)用ZDK道岔—曲线联接系统变单巷为双巷,联结两条不同巷道。(2)道岔是一刚性结构,本身既不能抬高外轨,也不能加宽轨距;

(3)采用道岔岔线与弯道曲线直接相连,(取消了缓和直线C;)(4)曲线转角β等于巷道转角-α。

n=H/sin,f=a+bcosRsin(1)道岔基本参数:a、b、(选定);(2)曲线线路参数及计算方法:

2、ZDK道岔平行线路联接1)线路联结接特点:(1)在同一巷道中,用ZDK道岔和一段曲线变单轨为双轨;(2)线路参数主要受轨中心距影响。

2)联结参数计算:已知:道岔参数a、b、;联接曲线参数:R、,轨中心距S。计算联接系统的轮廓尺寸:m=Scsc;B=Stan-1,n=mT,c=nbL=a+B+T

3、在ZDC道岔平行线路联接1)特点:用ZDC道岔和两段曲线变单轨为双轨;2)参数:已知:道岔a、b、(b1的水平投影);3)曲线:R、S、转角/2

L=a+B+TC≮0ZDC道岔平行线路参数计算

(二)纵面线路的竖曲线联接和坡度1、纵面线路的竖曲线联接1)竖曲线—在斜面线路与平面线路相交时,为保证车辆平缓运行,设置的过渡曲线。A—竖曲线上端;C—竖曲线下端,—起坡点(落平点);B—斜面线路与水平面夹角;—平面线路与斜面线路的夹角,即竖曲线转角(已知)R1—竖曲线半径,竖曲线切线T,圆弧长K

竖曲线半径选择的原则:1.串车提升时,相邻两车上沿不碰撞;2.提升长材料时,材料两端不触地。在线路设计时R1取值:R1=(1213)SB1.0t、1.5t矿车R1:9、12、15m;3t矿车:R1:12、15、20m。

2、线路纵断面坡度线路坡度:γ很小,cos=1γHBHAL

1)线路坡度的确定(1)线路等阻力坡度设计,即:重列车(35‰)下行;空列车(35‰)上行。(2)矿车自动滚行特点:i大、单向运行。3吨空矿车9‰3吨重矿车7‰1吨空矿车11‰1吨重矿车9‰

第二节采区下部车场线路设计采区下部车场由装车站、绕道、轨道、上山下部平车场和煤仓等硐事组成一、大巷装车式下部车场(一)装车站线路设计与调车方法有关:(1)调度绞车调车(2)矿车自动滚动调车

1、采区车场:采区上(下)山与区段平巷或阶段大巷连接处的一组巷道及硐室2、采区车场巷道:甩车道、存车线、联络巷道及各种硐室

3、车场分类按地点,分:采区上、中、下部车场按服务对象,分:主提升甩(平)车场;辅助提升甩(平)车场。按线路布置,分:单道起坡甩(平)车场;双道起坡甩(平)车场。

4、采区车场施工设计线路设计线路总体布置,绘草图;计算各线段和联接点尺寸;计算线路总尺寸;作线路布置的平、剖面图。硐室设计按线路设计,定巷道或硐室断面大小;确定硐室位置

一、采区上部车场形式采区上部车场—采区上山与采区上部区段回风平巷或阶段回风大巷之间一组联络巷道和硐室。布置特点:1)“轨上”以水平的巷道与阶段回风大巷相连,并在平巷内布置储车线及调车线。绞车房与回风大巷在同一水平。(一)采区上部平车场

(一)采区上部平车场

据调车方向,上部平车场分:顺向平车场,逆向平车场顺向平车场逆向平车场

顺向平车场—车辆进入储车线方向与提车线方向一致;

逆向平车场—车辆进入储车线方向与提车线方向相反逆向平车场

(二)采区上部甩车场布置特点:1)“轨上”以倾斜的甩车道与区段回风平巷(或石门)相连,在平巷内设储车线及调车线。2)绞车房高于回风水平。3)按甩车方向,上部甩车场可分:单向甩车双向甩车

单向甩车

双向甩车

(三)上部车场形式选择1、顺向平车场i、当绞车房与上山变坡点距离近,车场巷道直接与总回风巷相连;ii、煤层群联合布置采区用石门联接各煤层回风平巷和总回风巷;iii、采区上部为风化带或松软岩层。iv、调车方便;巷道断面大,易跑车。

2、逆向平车场当绞车房距轨上变坡点较远;煤层联合布置采区;操作安全;通过能力小。

3、采区上部甩车场优点:调车省力;通过能力大,可减少工程量。绞车房高,不易维护,绞车房有下行风。选上部车场解决的关键问题?选用:采区上部围岩稳定。思考

二、采区中部车场形式采区中部车场—联结上山和中部区段平巷的一组巷道和硐室。采区中部甩车场车场分:按服务对象,按提升方式,按甩车方向,甩入地点,主提升双钩提升单向甩车绕道式辅助提升单钩提升双向甩车石门式平巷式

(一)石门式中部车场石门式中部车场—采区上山甩车道直接将矿车甩入区段石门。布置特点:1)单向甩入石门内轨上—石门—轨道平巷相连运上—石门—区段运输平巷相连2)石门内设调车场3)上、下区段过渡期通风。适用:煤层群联合布置采区,轨上在下部煤层或底板岩石内

(二)绕道式中部车场绕道式中部车场—采区上山甩车道由斜面进入平面后再延伸至顶板绕道内,在此设调车线。1、绕道式中部车场单向甩入绕道

(三)平巷式中部车场平巷式中部车场—采区上山甩车道直接甩入区段平巷中,在平巷中设储车线。

特点:设顶板绕道:单向甩入绕道。适用:运上、轨上同一层位上。单一薄及中厚煤层双翼采区。

2、布置特点:1)采区两翼区段的平巷不在同一水平;2)双向甩入不同标高的区段平巷;3)巷道交叉点不易维护。适用:地质构造等原因,双翼区段不同标高。(四)布置采区中部车场是应注意的关键问题。

三、采区下部车场采区下部车场—采区上山与阶段运输大巷联接处的一组巷道和硐室的总称。按装车地点不同,采区下部车场可分为:大巷装车式;石门装车式;绕道装车式。

(一)大巷装车式下部车场采区煤仓的煤炭直接在大巷装入矿车或输送机;辅运由轨上与大巷间的绕道相联。

大巷装车式下部车场优缺点及适用条件优点:布置紧凑,工程量省;调车方便。缺点:影响大巷通过能力;绕道维护量大适用条件:顶绕式—上山倾角12,起坡点落在大巷顶板,且顶板围岩稳定的条件。底绕式—当上山倾角12,上山提前下扎于大巷底板变平,且底板围岩稳定的条件。

(二)石门装车式下部车场1、在石门里布置装车站

2、石门装车式下部车场优缺点及适用条件优点:工程量小;调车方便,通过能力大,不影响大巷运输。缺点:石门长度有时不够长,就要将车场延伸到煤层平巷内或延长石门。适用:煤层群联合布置的采区。

(三)绕道式下部车场1、绕道式下部车场开一段平行于大巷的巷道,专门布置装车线路。

2、绕道式下部车场优缺点及适用条件优点:不影响大巷运输能力。缺点:工程量大;调车时间长。适用:采区生产能力大;矿井一翼有两个采区同时生产;不宜布置石门装车站时采用。

(四)布置采区下部车场时应注意的问题1、轨道上山起坡角25。2、轨道上山顶板或底板绕道出口朝向井底车场方向。3、轨道上山绕道出口应与通过线接轨。4、布置下部车场的关键问题。

一、单道起坡上部顺向平车场1、特点:车辆由斜面进入平台后,车辆进入,储车线方向与提车线方向一致。2、布置方式:1)顺向单道(1)线路布置:上山经反向竖曲线之后,平台上设单轨线路(2)坡度:i=34(向绞车房方向)

(3)调车:由上山变平后,即关阻车器第四节采区上部车场线路设计

采用这种布置的条件是:图17-52单道起坡上部顺向车场

第四节采区上部车场线路设计2)单道起坡上部逆向平车场(1)、特点:车辆进入储车线方向与提车线方向相反。(2)、线路布置,单道逆向平车场;双道逆向平车场。通过能力小图17-53

第四节采区上部车场线路设计图17-53单道起坡上部逆向平车场

第四节采区上部车场线路设计二、双道起坡上部平车场令低道竖曲线与斜面平行线路联接点终点相联,竖曲线起点距离L1:竖曲线终点水平距离L2:

二、顺向平车场1、特点:车辆由斜面进入平台后,车辆进入,储车线方向与提车线方向一致。2、布置方式:1)顺向单道

顺向单道平车场(1)线路布置:上山经反向竖曲线之后,平台上设单轨线路,停车线长:B=nLm+Lhm(m)n—一钩车矿车个数;Lm—矿车长,m;Lhm—富裕长度,Lhm=25m;A—安全过卷距:取1015mC1—阻车器直线段长,取12m(2)坡度:i=34(向绞车房方向)

(3)调车:由上山变平后,即关阻车器

顺向双道平车场(1)线路布置变坡点后设LkLk—DK道岔联接长度,m。B=nLm+Lhm安全过卷距:A=1015m

C1—阻车器直线段长,取12m

(2)坡度i=34%0(向绞车房方向)(3)调车:车辆过变坡点后,关阻车器,摘钩,以弯道推入停车线。使用方便,通过能力大,常用于联合布置采区。

第十四章采区车场轨道线路设计

第三节采区中部车场线路设计一、单道起坡甩车式车场(一)甩入平巷的单道起坡甩车场图17-39甩入平巷的单道起坡甩车场

第三节采区中部车场线路设计1、斜面线路(1)斜面线路的布置方式。图17-40斜面线路回转方式(a)一次回转;(b)二次回转

第三节采区中部车场线路设计(2)斜面线路联接系统参数。图17-42回转角及伪倾角的计算

第三节采区中部车场线路设计2、竖曲线图17-43竖曲线参数

第三节采区中部车场线路设计3、平面线路当线路转入平巷后,平行移动了S距离平移距为S时,异向曲线中缓和直线段 为:

第三节采区中部车场线路设计4、平面线路的平面图及坡度图各点标高分别为:○点相对标高为±0D点:A点:C点:

第三节采区中部车场线路设计图17-45线路坡度图

第三节采区中部车场线路设计(二)甩入绕道的单道起坡甩车场图17-46甩入绕道式中部车场(a)平面图(b)绕道底板至轨道机上山底板高度

第三节采区中部车场线路设计(三)甩入石门的单道起坡甩车场图17-47甩入石门的单道起坡甩车场

二、双道起坡甩车式车场在斜面上设两个道岔(甩车道岔和分车道岔),使线路在斜面上变为双轨,空重车线分别设置竖曲线起坡。1、斜面线路道岔-曲线-道岔系统优点:由于道岔间设有斜面曲线,回转角较大,故甩车场斜面交叉点的长度和坡度均较小,易于开掘和维护,也便于设置简易交岔点。道岔-道岔系统

第三节采区中部车场线路设计图17-49 斜面线路布置方式

第三节采区中部车场线路设计2、平面线路储车线高、低道线路3、竖曲线图17-50斜面线路二次回转方式竖曲线位置的确定

第三节采区中部车场线路设计斜面线路布置的特点:低道竖曲线紧接在联接点曲线之后布置,但高道竖曲线上端点不能进入第二道岔。将提、甩车线向垂直轴上投影,可得:将提、甩车线向水平面上投影,得

第十四章采区车场轨道线路设计

第四节采区下部车场线路设计采区下部车场由装车站、绕道、轨道、上山下部平车场和煤仓等硐事组成一、大巷装车式下部车场(一)装车站线路设计与调车方法有关:(1)调度绞车调车(2)矿车自动滚动调车

第二节采区下部车场线路设计1.调度绞车调车时的装车站线路(1)线路布置及调车方法调度绞车调车时装煤车场线路布置(a)通过式;(b)尽头式1-机车;2-调度绞车;3-煤仓;4-空车储车线;5-重车储车线;6-装车点道岔;7、8-渡线道岔;9-通过线

第二节采区下部车场线路设计(2)装车站线路参数的确定。装车线路总长度LD通过式:LD=2LH+3LX+L1尽头式:LD=2LH+LK+L1式中:LH——空、重车线长度,各不小于1.25列车长度,mLX——渡线道岔线路联接点长度,m;LK——单开道岔线路联接点长度,m;L1——机车加半个矿车长度,m。

第二节采区下部车场线路设计2.自动滚动行调车时装车站线路(1)调车方法图17-22自动滚行调车时装煤车场线路1-通过线;2-阻车器;3-煤仓;4-空车储车线;5-重车储车线;6、7-渡线道岔;8-调车线

第二节采区下部车场线路设计(2)装车站线路参数空车存车线分为两段:LH1段长度为0.5列车长,线路坡度i1,目的是把线路上抬到一定高度,,造成空列车能自动滚行的条件。一般取18‰~23‰;i2为空列车自行滚行的坡度,一般取9‰~11‰

第二节采区下部车场线路设计装车点中心线至阻车器的距离l1。装车点与阻车器相对位置(a)1t矿车时(一次装载);(b)3t矿车时(二次装载)1-阻车器;2-溜口

第二节采区下部车场线路设计为避免列车对阻车器冲撞,此段坡度i0=0(平坡)重车存车线分为两段:LH3与LH4。LH3线段长度为1列车长,i3为重列车自动滚行的坡度,一般取7‰~9‰。LH4不宜超过0.5列车长,i4为重列车上坡段坡度,用它来补偿高差,并防止列车冲过储车线终点,一般不超过5‰。装车站线路总长度为LD。

第二节采区下部车场线路设计(一)绕道线路设计主要运输大巷与轨道上山下部平车场想连接的水平巷道称为采区下部车场的绕道1.绕道位置及与装车站线路的关系:绕道2位于大巷1的顶板,称为顶板绕道

(1)当轨道上山倾角为20°~25°不需变坡,直接设竖曲线落平。(2)当倾角>25°时,可使上山上抬△β角,使起坡角达到25°左右;(3)上山角度较小,可以下扎△β角,使起坡角达到25°左右;绕道位于大巷底板称为底板绕道;它适用在煤层倾角小于10°左右的情况。

第二节采区下部车场线路设计大巷装车式下部车场绕道的位置(a)(b)(c)顶板绕道;(d)底板绕道1-大巷;2-绕道;3-绕道上山

第二节采区下部车场线路设计采用顶板绕道时,为了不影响上山的运输,绕道线路应与装车站下帮一侧的通过线相联接,装车站储车线,煤仓放煤口应设在大巷上帮一侧。绕道布置

第二节采区下部车场线路设计采用底板绕道时,储车线、煤仓放煤口与通过线的相对位置与上述相反。装车站中各渡线道岔的方向也恰好相反。绕道布置

第二节采区下部车场线路设计2、绕道方向绕道方向是指绕道出口朝向井底车场还是背向井底车场。设计中一般采用绕道朝向井底车场方向布置。3、绕道线路布置(1)立式布置图17-27(a)、(c)所示。特点是储车线直线与大巷线路相垂直。(2)斜式布置,这种布置的储车线路与大巷线路夹角一般可在45°~90°。

第二节采区下部车场线路设计绕道线路立式和斜式布置

第二节采区下部车场线路设计(3)卧式绕道图17-28顶板绕道线路布置

第二节采区下部车场线路设计设绕道交岔点道岔始端至煤仓中心线的距离为X,则设底道起坡点至大巷通过线的垂直距离为y,y值可近似按下式计算。顶板绕道起坡点位置

第二节采区下部车场线路设计通过线与轨道上山下部平车场储车线内侧线路的距离:

第二节采区下部车场线路设计底板绕道卧式布置,X和Y值按下式计算:顶板绕道线路布置

第二节采区下部车场线路设计由于S值较小,绕道转角一般可取45°。当S及δ确定后,便可进行下列计算:

第二节采区下部车场线路设计(三)辅助提升车场线路设计线路坡度示意图

第二节采区下部车场线路设计1、斜面线路:3号对称道岔2、储车线线路(1)储车线线路平面布置。(2)储车线线路纵断面坡度。高道线路坡度iG为:底道线路坡度iD为:高道线路坡度角为:底道线路坡度角 为:

第二节采区下部车场线路设计(3)高低道线路的有关参数①高低道起坡点的合理位置。高低道起坡点超前低道起坡点的水平距离为 。一般 。②高低道的最大高低差。两起坡点的垂直高差H称为最大高低差。③高低道线路中心距

第二节采区下部车场线路设计3、竖曲线参数及相对位置的确定(1)竖曲线参数。①竖曲线半径。一般取9m、12m、15m、20m。②竖曲线线路转角。高道竖曲线线路转角低道竖曲线线路转角

下部车场高低道起坡点间距的限定办法(a)同半径一次变坡法;(b)变半径一次变坡法;(c)同半径甩车线上抬法;(d)同半径提车线下扎法;(e)同半径提车线下扎甩车线上抬法

第二节采区下部车场线路设计③高低道竖曲线两端点高差 及高道竖曲线两端点高差低道竖曲线两端点高差

第二节采区下部车场线路设计④高低道竖曲线水平投影长度竖直线两端点高差及水平段投影长(a)高道;(b)低道

第二节采区下部车场线路设计高道竖曲线水平投影长度:低道竖曲线水平投影长度:

第二节采区下部车场线路设计(2)高低道竖曲线相对位置的确定。竖曲线及平车场线路各参数剖面示意图

第十四章采区车场轨道线路设计

第二节采区下部车场线路设计二、石门装车式下部车场石门装车站线路布置(a)一个装车点;(b)两个装车点

第二节采区下部车场线路设计(1)双向绕道机车顶推调车。双向绕道机车顶推调车

第二节采区下部车场线路设计(2)单向绕道机车牵引调车单向绕道机车牵引调车

第二节采区下部车场线路设计(3)环形绕道环形运行调车。环形绕道环形运行调车

第十四章采区车场轨道线路设计

第五节采区峒室采区硐室主要括采区煤仓、采区绞车房、采区电所、采区水泵房等。一、采区煤仓设计

(一)、采区煤仓的容量取决于采区生产能力、采区下部车场装车站和运输大巷的通过能力。(1)在采区高峰生产延续时间内,保证采区连续生产:Q=(AG-AN)tGKbAG——采区生产能力1.5~2.0倍平均产量,t/hAN——通过能力1.0~1.3平均t/hTG——生产延续时间 机1.0~1.5h炮1.5~2.0hKb——运输不均匀系数,机采取1.15~1.20,炮采取1.5

(一)、采区煤仓的容量(2)按装车站的装车间隔时间来计算:Q=AGt0KbAG——采区高峰生产能力,t/h;t0——装车间隔时间,一般可按15~30min计算;Kb——运输不均匀系数。

(二)、煤仓的形式及参数煤仓的形式按倾角分为垂直式,倾斜式和混合式;按断面形状有圆形、拱形、椭圆和矩形仓底倾角为60°~65°(主要参数:断面尺寸和高度)圆形垂直煤仓直径为2~5m,个别5m以上;拱形断面倾斜煤仓宽度一般为2m左右,高度可大于2m。煤仓高度不宜超过30m,以20m为宜有效容积V′≥V90%h≤3.5D圆形垂直煤仓应设计成“短粗”形。

煤仓的结构包括煤仓的上部收口、仓身、下口漏斗及溜口和闸门装置等。煤仓结构1—上部收口;2—仓身;3—下口漏斗及漏口闸门基础;4—漏口和闸门

(三)、煤仓的结构及支护1)煤仓上口1、为了保证煤仓上口安全,用混凝土收口;2、为了防止大块煤、矸石、废木料等进入煤仓造成煤仓堵塞,应在煤仓上口安设铁箅子,铁箅子一般采用8~24kg/m旧钢轨或Ⅰ10~Ⅰ20号工字钢做成,铁箅子的网孔尺寸一般为200mm×200mm、250mm×250mm、300mm×300mm,

(三)、煤仓的结构及支护煤仓上口铁箅子

(三)、煤仓的结构及支护煤仓上口网孔上大块煤炭的破碎和杂物的清理工作,可在煤仓上部巷道内进行,或者设置专门的破碎硐室。大块煤破碎硐室的布置形式(a)煤仓上口兼作破碎硐室;(b)设有人工破碎硐室的煤仓;(c)设有机械破碎硐室的煤仓1-煤仓;2-人工破碎硐室;3-机械破碎硐室

(三)、煤仓的结构及支护2)仓身煤仓仓身一般应砌碹。砌碹的壁厚可为300~400mm。3)下口漏斗及溜口和闸门基础1、煤仓仓身下部的收口漏斗一般为截圆锥形。2、为了防止堵塞,下口漏斗应尽量消除死角。3、为了安装溜口和闸门,在漏斗下方留一边长为0.7m的方形孔口,在孔口预埋安装固定溜口的螺栓。

(三)、煤仓的结构及支护4)溜口及闸门装置1、煤仓的溜口一般均做成四角锥形,在溜口处安设可以启闭的闸门。2、选择闸门时,应以操作方便省力,启动迅速可靠为原则,多采用上关式气动闸门。

(三)、煤仓的结构及支护5、溜口闸门与矿车的位置关系。溜口与矿车的相对位置1-溜口;2-闸门;3-矿车

三、煤仓的结构及支护5、溜口的方向有三种。溜口方向(a)顺向;(b)侧向;(c)垂直

二、采区绞车房设计(一)、绞车房的位置应在围岩坚固稳定的薄及中厚煤层或顶底板岩层中。(二)、风道及钢丝绳通道两个安全出口:1.绳道:用于运输设备、行人、通风、走绳,绳道宽2000m~2500m,并在5m以内,采用不燃性材料支护。2、风道:位于硐室的左、右、后侧,应靠近电机布置,净宽1.2~1.5m,主要用于回风。

第十四章采区车场轨道线路设计

二、采区绞车房设计(一)、绞车房的位置应在围岩坚固稳定的薄及中厚煤层或顶底板岩层中。(二)、风道及钢丝绳通道两个安全出口:1.绳道:用于运输设备、行人、通风、走绳,绳道宽2000m~2500m,并在5m以内,采用不燃性材料支护。2、风道:位于硐室的左、右、后侧,应靠近电机布置,净宽1.2~1.5m,主要用于回风。

(三)、绞车房的平面布置及尺寸绞车平面尺寸(a)滚筒直径为1200mm;(b)滚筒直径为1800mm1-绳道;2-左侧风道;3-电动机壁龛

(三)、绞车房的平面布置及尺寸1、绞车房的平面布置在保证安全生产和易于安装检修的条件下,尽可能布置得紧凑,以减少硐室工程量。2、绞车房尺寸

(四)、绞车房的高度1.2m以上绞车,绞车房应设起重梁,起重梁一般用Ⅰ20~Ⅰ40工字钢,两端插入壁内300~400mm,安装1.2m以下绞车可用三角架。

(五)、绞车房的坡度绞车房地面应高于钢丝绳通道低板100~300mm,并向绳道倾斜2‰~3‰,以免积水。回风道应向外倾斜,以倾角不大于3°为宜。

(六)、绞车房支护1、采用不燃性材料支护,并用C15混凝土铺底。2、硐室一般用直墙半圆拱碹。采用料石砌碹时,料石强度等级应大于MU30,砌体允许抗压强度应大于2.2MPa;采用混凝土砌拱时,允许抗压强度应大于2.5MPa。3、有条件的地方尽量采用锚喷支护。

第十四章采区车场轨道线路设计

三、采区变电所设计(一)、采区变电所的位置一般设在输送机上山与轨道上山之间或设在上(下)山巷道与运输大巷交岔点附近。

(二)、采区变电所的尺寸和支护采区变电硐室

(三)、采区变电所的尺寸和支护1、采区变电所的高度一般为2.5~3.5m;2、采区变电所采用不燃性材料支护。3、变电所的地面应高出邻近巷道200~300mm,且应有3‰的坡度。4、变电所硐室长度超过6m时,必须在硐室两端各设一个出口。在通道5m范围内用不燃性材料支护。5、硐室与通道的联接处,设防火栅栏两用门。

第六节其他辅助运输方式的车场及轨道线路联结特点一、单轨吊车1、基本特征1)以特殊工字钢为轨道悬吊单轨吊车连续运行2)牵引动力-钢丝绳牵引、柴油机车、蓄电池机车。无极绳钢丝绳牵引-=1825,运距2000m,载重69t,3)轨道:I140E型工字钢。

柴油机车牵引单轨吊车

2、车场及转载点的布置特点1)大巷和采区辅运均用单轨吊车时,不设车场直接进入采区。2)大巷或上山用地轨车辅运,采区用单轨吊辅运,需设采区车场转载站。

二、卡轨车三、齿轨机车四、无轨胶轮1)不需轨道,转载少;2)柴油机或蓄电池作动力;3)重载爬坡可达12,空载可达30。