- 660.50 KB

- 2022-05-11 16:56:26 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

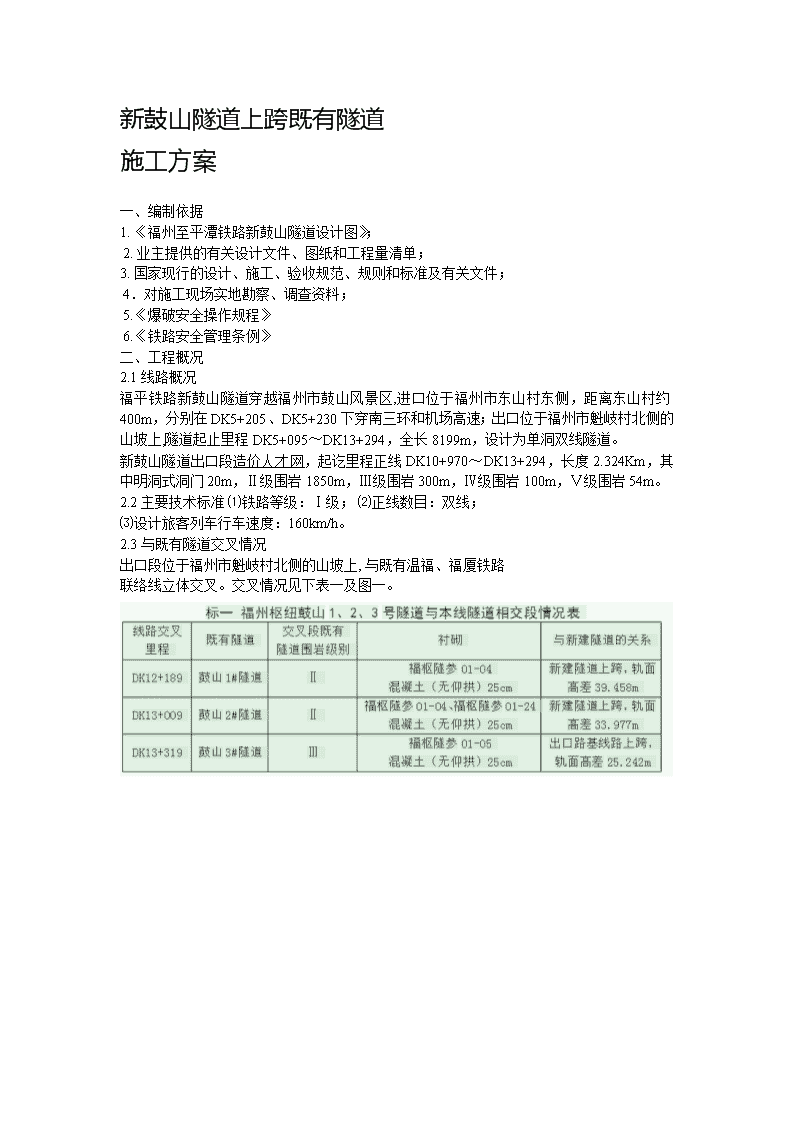

新鼓山隧道上跨既有隧道施工方案一、编制依据 1. 《福州至平潭铁路新鼓山隧道设计图》; 2. 业主提供的有关设计文件、图纸和工程量清单; 3. 国家现行的设计、施工、验收规范、规则和标准及有关文件; 4.对施工现场实地勘察、调查资料; 5.《爆破安全操作规程》 6.《铁路安全管理条例》 二、工程概况 2.1线路概况 福平铁路新鼓山隧道穿越福州市鼓山风景区,进口位于福州市东山村东侧,距离东山村约400m,分别在DK5+205、DK5+230下穿南三环和机场高速;出口位于福州市魁岐村北侧的山坡上,隧道起止里程DK5+095~DK13+294,全长8199m,设计为单洞双线隧道。 新鼓山隧道出口段造价人才网,起讫里程正线DK10+970~DK13+294,长度2.324Km,其中明洞式洞门20m,Ⅱ级围岩1850m,Ⅲ级围岩300m,Ⅳ级围岩100m,Ⅴ级围岩54m。 2.2主要技术标准 ⑴铁路等级:Ⅰ级; ⑵正线数目:双线; ⑶设计旅客列车行车速度:160km/h。 2.3与既有隧道交叉情况 出口段位于福州市魁岐村北侧的山坡上, 与既有温福、福厦铁路联络线立体交叉。交叉情况见下表一及图一。

三、施工方案 3.1方案概述 新鼓山隧道出口段邻近营业线施工分为三部分考虑,一是出口段路基上跨既有隧道,二是隧道进洞段落,三是洞内上监理工程师论坛跨既有隧道段施工。 根据以上三种情况,采用三种方案,如下表所示。3.2施工前复查 ①施工前,应对既有隧道交叉点里程进行复核,与既有线管理单位沟通,核查图纸设计情况是否与现场实际符合。 ②复查后与既有隧道管理单位共同对既有隧道交叉点前后50m进行检查,检查施工前有无开裂、渗漏水、掉块现场,对检查结果形成书面记录,共同签字确认。必要时请业主、监理单位共同参与检查。 3.3出口路基施工 鼓山隧道出口路基长度70m,在新建线路DK13+319处上跨既有隧道,既有隧道围岩为Ⅲ级,新建隧道与既有隧道轨面高差25.424m。 路基设计为路堑,路堑开挖采用机械开挖,避免对既有隧道震动。 开挖前首先测量放样,然后根据设计边坡分层开挖,开挖土方随挖随运。 坚硬土层部分采用破碎锤破碎后再开挖。 3.4洞口施工

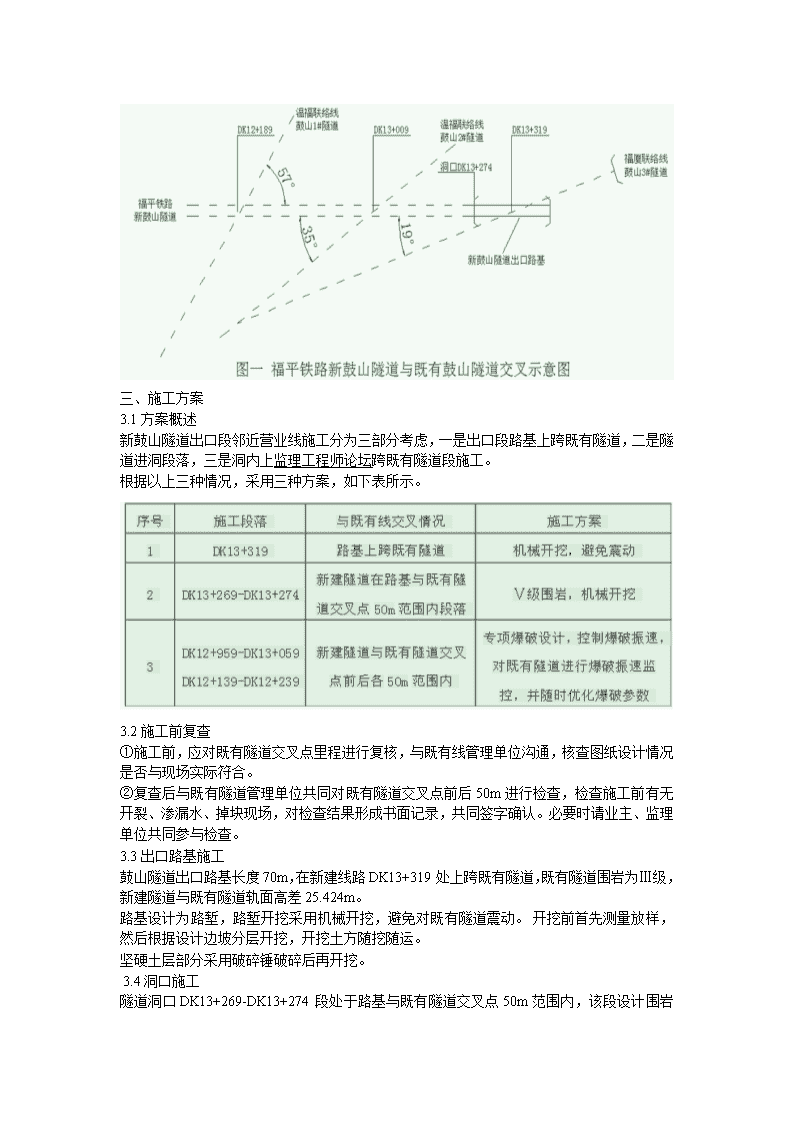

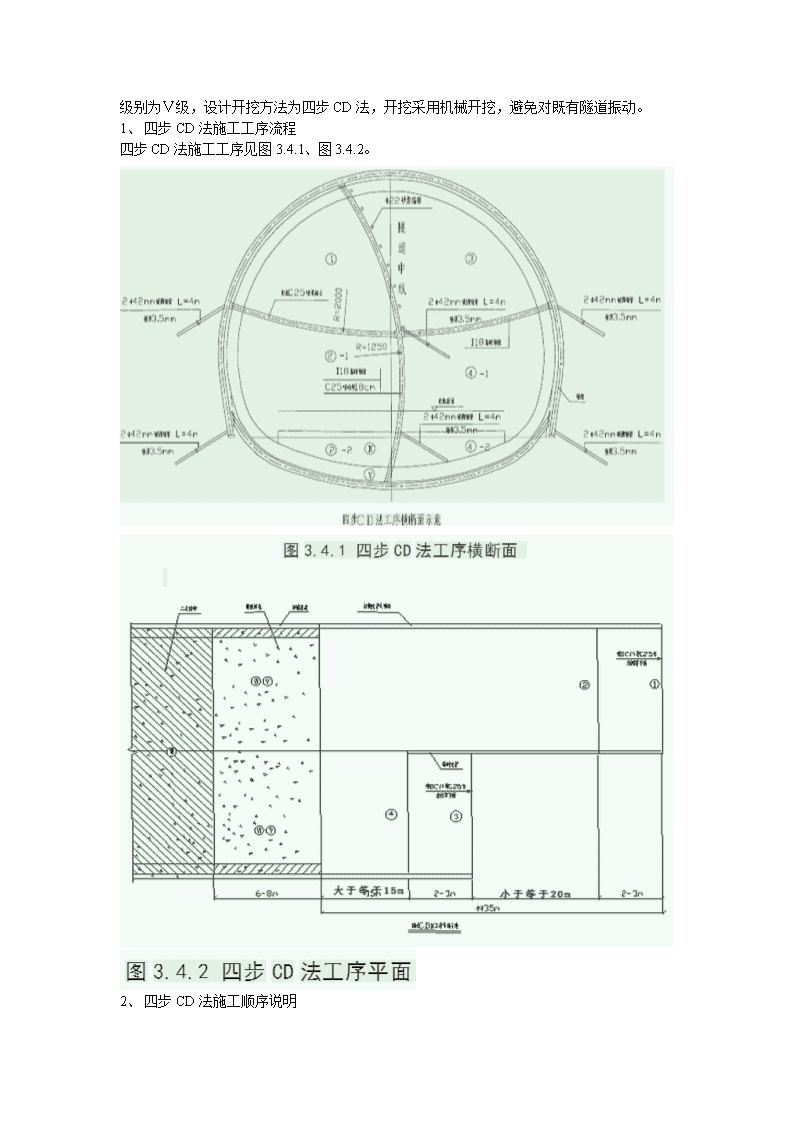

隧道洞口DK13+269-DK13+274段处于路基与既有隧道交叉点50m范围内,该段设计围岩级别为Ⅴ级,设计开挖方法为四步CD法,开挖采用机械开挖,避免对既有隧道振动。 1、 四步CD法施工工序流程 四步CD法施工工序见图3.4.1、图3.4.2。2、 四步CD法施工顺序说明

⑴利用上一循环架立的钢架施做隧道主体结构超前支护。 分台阶开挖①、②部。同时,逐步施做导坑周边的主体结构的初期支护和中隔壁临时支护,即初喷混凝土,钻设锚杆、挂完网。架立隧道钢架和接长临时钢架,复喷混凝土至设计厚度。同时,台阶底部及时喷射10cm混凝土封闭,并设锁脚钢管。 ⑵分台阶开挖③、④部。除中隔壁部分临时钢架已施工完毕后,其余步骤按照第1步工序。 ⑶变形稳定后,拆除开挖尾部靠近二次仰拱6~8米范围内临时中隔壁钢架,灌筑该段内Ⅴ部仰拱。 ⑷灌筑该段内Ⅵ部隧底填充。接长中隔壁临时钢架,使得钢架底支撑于仰拱填充底面。 ⑸上述步骤逐步循环。并根据监控量测结果分析,待初期支护收敛后,逐段拆除临时钢架,利用衬砌模板台车一次性浇筑Ⅶ部二次衬砌(拱墙衬砌一次施做) 3.5洞内施工 新建线路DK12+189、DK13+009两处上跨既有隧道,新建隧道围岩分别为Ⅱ级、Ⅲ级,既有隧道围岩级别均为Ⅱ级,轨面高差分别为39.458m、33.977m。 施工中,对上穿点前后段落50m,即DK12+139~DK12+239、DK12+959~DK13+059,采取控制爆破开挖。 开挖施工爆破采用浅钻孔、密布眼、少装药、间隔微差起爆等措施,降低爆破振动对既有铁路构筑物及设备的影响。 施工前,根据与既有隧道的间距、地质条件等因素差异,对隧道工点上跨各段落爆破应进行施工爆破工艺设计及现场试爆试验验证。并根据爆破设计及试验参数,优化开挖方法、爆破参数。 新建隧道Ⅲ级、Ⅱ级隧道开挖方法分别为台阶法和全断面法。 3.5.1台阶法施工 1、台阶法施工工序 台阶法施工工序见图3.5.1.1。

2、台阶法施工顺序说明 台阶法施工工艺流程见图3.5.1.2。 ⑴开挖①部台阶,施作①部洞身结构的初期支护。 ⑵上台阶施工至适当距离后,开挖②部台阶,施作洞身结构的初期支护。 ⑶带仰拱断面开挖③部台阶,灌注Ⅲ部仰拱。 ⑷利用衬砌模板台车一次性灌筑 Ⅳ 部二次衬砌(拱墙衬砌一次施作)。 3、台阶法施工要求 ①隧道施工应坚持“弱爆破、短进尺、强支护、早封闭、勤量测”的原则。 ②对于岩体裂缝较发育等围岩自稳性较差地段,上半断面可加设钢架、扩大拱脚和施做锚杆等措施,防止拱部下沉变形。 ③钢架应在开挖或初喷混凝土后及时架设;钢架安装前应清除地脚下虚渣,钢架底脚应置于牢固的基础中。 ④台阶长度控制在5m~8m之内;围岩稳定性较差时,一次进尺宜为1~1.5m,台阶长度控制在3m~5m。 ⑤下台阶断面开挖应两侧交错进行,下台阶开挖后仰拱应紧跟。施工中应解决好上下台阶的施工干扰问题,下部应减少对上部围岩、支护的扰动 ⑥施工中,应按有关规范及标准图的要求,进行监控量测,及时反馈结果,分析洞身结构的稳定,为支护参数的调整、灌筑二次衬砌的时机提供依据。 ⑦

上台阶施作钢拱架时,采用扩大拱脚和锁脚锚杆等措施,控制围岩和初期支护变形,必要时施作临时仰拱。 ⑧下台阶在上台阶喷射混凝土达到设计强度70%以上时开挖,当岩体不稳定时需缩短进尺,必要时分下台阶左右两部开挖,并及时施作初期支护和仰拱。 ⑨下台阶施工时要保证初支钢架整体顺接平直,螺栓连接牢靠。 3.5.2全断面法施工 1、施工工序流程 Ⅱ级围岩均采用全断面光面爆破法施工。采用钻孔作业台车钻孔,喷射机械手配合湿喷机喷混凝土。挖掘机配合装载机装砟,自卸车出砟。施工中合理调整工序,实行“钻爆、装砟、运输”机械化一条龙作业。围岩稳定性好时复喷混凝土作业与钻爆作业拉开距离平行作业。 全断面法施工横断面见下图3.5.2.1。 光面爆破施工工艺流程流程见图3.5.2.2。 2、全断面法施工顺序说明 ①开挖①部全断面,施作①部洞身初期支护;

四、爆破设计 4.1爆破设计原则 1、合理选择炸药品种 炸药品种对爆破振动速度有直接影响,选择炸药时应根据地质条件、围岩级别等选择合适的品种。掏槽眼和掘进眼选择二号岩石硝铵炸药。 2、合理选择雷管 起爆网络采用孔内微差、孔外同步的毫秒微差雷管,毫秒雷管跳段使用,防止爆破振动叠加产生更大的振动。 3、合理选择掏槽形式 爆破时掏槽眼的装药集中度最大,是产生最大爆破振动速度的最大震源。为了达到减震的目的,选用水平复式楔形掏槽,充分利用楔形掏槽的易抛掷和减震作用,最大程度的减轻振动。 4、合理选择钻爆参数 根据工程地质、与既有隧道距离等情况,选择合理的炮眼距离】深度、装药量、起爆顺序等参数,注意提高装药质量和炮口堵塞质量,达到减震的预期目的。 4.2爆破设计

爆破设计需进行专项设计,在施工至交叉点控制段落前进行工艺试验,取得实测参数,根据实测参数调整爆破设计,最终控制爆破振动对既有隧道的影响。 爆破设计初步计算结果如下。 1、单段最大装药量 按要求的爆破允许振速及爆破安全距离,根据萨氏公式:V=K(Q1/3/R)a反算出最大允许分段装药量。 Q:最大装药量(Kg) R:爆破安全距离(m),构造物至爆源中心距离。 V:爆破安全速度(cm/s),取值3cm/s(设计图纸取值)。 K:介质系数,取150。 a:振动衰减系数,取1.8。 由于新建隧道与既有隧道距离为变化值,根据以上公式计算出不同距离时爆破单段最大装药量,做为起爆网络的设计依据。实际施工前应首先进行试爆,验证采用的参数是否合适,并根据实际情况调整爆破参数。2、爆破进尺确定 结合围岩情况,考虑减小爆破震动,开挖时循环进尺控制在1.5m以内。 3、爆破参数确定 掏槽眼采用水平复式楔形掏槽,比辅助眼深20cm,采用分层装药结构,减小装药集中度,减轻震动。 辅助眼采用连续装药结构,考虑分散均匀装药,减小震动及满足块度要求。 周边眼按光面爆破要求考虑,炮眼间距50cm,最小抵抗线60cm, 4、起爆顺序 掏槽眼 辅助眼 周边眼 底板眼 施工中加强监测及信息反馈,根据监测参数不断调整优化爆破参数,确保既有铁路安全。 4.3爆破施工注意事项 1、开挖作业前,按设计断面放出开挖轮廓线,并根据钻爆设计标出炮眼位置。 2、装药前采用高压风吹洗炮眼中的石渣、石粉,严格按爆破设计的装药量装药。 3、起爆网络按爆破设计连接,网络连接好后由爆破工再次检查确认,无误后进行爆破。 4、爆破时注意收集既有隧道振动监控数据,并根据监控数据调整下一循环的爆破参数。 五、现场监测 5.1人工检查 近接既有隧道施工中可能对既有隧道产生影响,使既有隧道衬砌产生开裂、掉块的风险。为保证施工及既有隧道运营安全,除对新建隧道开展正常施工的常规监控量测外,每天利用天窗时间,对既有隧道开展调查、巡检工作,检查既有隧道内的衬砌开裂、变形、渗漏水等情况。 5.2无线远程自动监测 除人工检查外,对既有隧道交叉点前后50m采用无线远程自动监测。 5.2.1监测目的 将爆破震动危害控制在允许的范围内,为后续施工提供精确可靠的数据和指导后续施工爆破方案设计。最终目的是将施工引起振动效应控制在安全指标内。 5.2.3爆破振动监测原理 爆破振动监测原理见下流程图

由于炸药在岩石中的爆炸作用,使安装布置在监测质点上的传感器随质点振动而振动,使传感器内部的磁系统、空气隙、线圈之间作相对的运动,变成电动势信号,电动势信号通过导线输入可变增益放大器将信号放大,进入AD转换,再通过时钟、触发电路,同时也通过存储器信号保护,再通过CPU系统输入计算机,采用波形显示和数据处理软件进行波形分析和数据处理。 5.2.4 监测布置 施工至距离相应交叉点50m时开始进行爆破震动监测,监测段每20m设置一个断面,监测断面布置监测元件,监测隧道施工期间的爆破振动。每监测断面设置1个加速度监测点,测点位置为隧道沟槽上方1m。 无线监测布置见下图。

八、安全保证措施 8.1施工准备 1、参与邻近营业线施工的管理人员及作业人员均参加既有线施工培训并考核合格后方可上岗。 2、开工前制定详细的施工方案,监理、业主审批,经既有线管理单位同意后开始施工。 3、开工前对项目部相关人员、施工队全体人员进行安全知识培训及安全技术交底。 4、开工前组织相关人员学习邻近营业线施工相关知识。 5、施工前与施工队签订安全包保责任状,明确安全责任。 8.2爆破安全措施 1、爆破作业人员经过培训考核并取得有关部门颁发的安全作业证,持证上岗。 2、各类爆破器材均应符合国家和行业标准。 3、起爆网络应严格按设计进行连接。 4、雷雨天气不应采用电爆网络。 5、装药前应对作业场地、爆破器材进行清理,装药人员应对准备装药的炮孔进行检查。向炮孔内装炸药和雷管,应轻填轻送,不得用力挤压药包;严禁使用金属工具向炮孔内捣送炸药。 6、炮孔内装药时应使用木制或竹制炮棍。

7、引爆前必须将剩余爆破器材搬到安全区。除点火人和监护人外,其他人员必须撤至安全区,并鸣笛警告,确认无人后方可点火。 8、爆破后,经通风排烟至少15min后方可进入。 9、爆破后应检查有无盲炮,洞顶有无危石,发现盲炮或其他险情,及时上报处理。处理前应在现场设立危险标志,并采取相应安全措施,其他无关人员不得靠近。 10、电雷管必须先将电源切断并短路、待5min后方可进入爆破区检查。 11、处理盲炮时,严禁从炮孔内捣取炸药和雷管。重新打孔时,新孔应与原孔平行。 12、交叉段落施工进行爆破专项设计,并在进入监控段落前进行爆破试验,采集现场数据,然后根据数据调整爆破参数,直至符合振动要求。施工时严格按设计参数进行钻爆,严禁任何人私自调整爆破参数。 13、爆破完毕,要将剩余爆破器材清点后上交爆破器材库。.3邻近营业线施工安全措施 1、严格落实施工方案逐级审批制度。必须向监理、建设单位逐级上报施工方案,经批准后方可开工。 2、成立邻近营业线施工安全领导小组,领导、组织施工。 3、施工期间必须符合邻近营业线施工的相关要求,安排经考试合格的安全防护员进行现场防护。 4、交叉监控段落严格按既定方案进行,采集的数据及时进行分析,优化爆破参数。 5、安排专人利用利用天窗时间对既有隧道定期巡查,发现异常及时汇报。 8.4其他安全措施 1、电工、电焊工为特殊工种,必须经考试合格,持证上岗。 2、电工必须熟悉用电安全规程、规范,认真执行。 3、洞内电力设施定期检查,专人负责洞内用电设施引接、维修和更换,确保洞内施工照明和用电设备的正常运转。 4、现场配备灭火工具、器材,确保现场电气设备及其他设备的安全。